Une évolution programmée

Le projet est de faire évoluer la maquette du Focke-Wulf 190A en construisant la partie arrière de l’avion, le but étant de pouvoir poser l’appareil sur sa roulette de queue. Cette continuité dans ce projet permettra l’installation de nouveaux accessoires et équipements.

Une recherche permanente

Après l’exposition de Juin 2009, la maquette fut démontée en deux parties. Nous avons déposé les différents accessoires et stocké le tout en attendant le moment opportun de la faire évoluer.

L’association Aviatroglo, après avoir recueilli assez d’éléments nouveaux sur l’usine aéronautique de Palotte, envisage un projet d’une nouvelle exposition au printemps de l’année 2015. Pendant ces cinq années passées, la recherche de pièces a continué, et nombre de pièces nouvelles ont été acquises. Ces pièces seront intégrées aux différents éléments de structure, et permettront au public de mieux comprendre le fonctionnement des systèmes de cet avion.

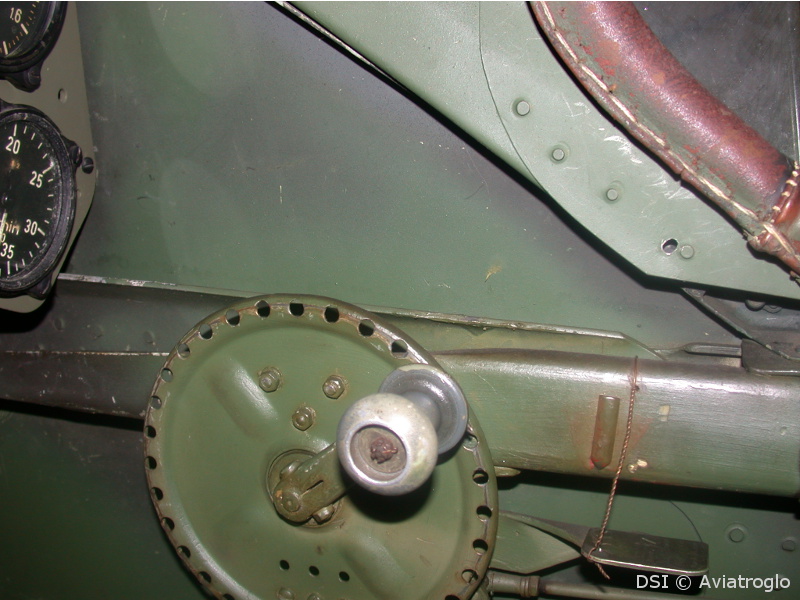

Finalisation des planches de bord

Dans un premier temps les planches de bord existantes ont été complétées par l’ajout d’instruments :

la montre chrono, l’horizon artificiel, le répétiteur de compas, les indicateurs de contenu des boites à munitions, et l’orifice de tir du pistolet de signalisation.

Les plaques signalétiques de fonctions d’accessoires ont été installées, ainsi que la prise électrique qui relie la planche de bord supérieur avec la planche de bord principale.

Reconstruction de la casquette de protection

La casquette ou visière de protection qui coiffe la planche de bord supérieur sert à protéger le pilote des reflets de la lumière sur les accessoires et a pour but également de le protéger en cas de choc frontal, comme par exemple lors d’un atterrissage mal maitrisé.

Pour sa construction, en l’absence de plan, il a été utilisé des photos prises lors d’une visite de musée, un schéma d’époque et une partie métallique de visière trouvée sur le site. Pour commencer il a été nécessaire de réaliser un gabarit en carton qui a été ajusté sur les parties existantes de la pièce d’épave. Un relevé dimensionnel et angulaire est réalisé afin d’avoir une définition précise de la géométrie

Réalisation de la visière

La pose du gabarit sur une tôle d’acier de 0,8 mm permet de tracer les contours de la pièce à fabriquer. Le découpage de la tôle est effectué à l’aide d’une scie sauteuse. L’opération suivant consiste au pliage et à la mise en forme de la visière. Au moyen d’un marteau en caoutchouc le formage est donc mis en œuvre sur une plaque en métal tout en respectant les angles. La forme ainsi réalisée est vérifiée à l’aide d’une fausse équerre.

Pour rigidifier l’ensemble et maintenir le bourrelet de protection, une pièce métallique en forme de U est confectionnée et ajustée. Une fois rivetée, les pièces à assembler sont contrepercées et percées, ainsi que les éléments permettant la couture du cuir. Après la mise en peinture des pièces métalliques, les accessoires sont fixés de façon provisoire.

La protection faciale se compose d’un tube en caoutchouc collé, revêtu d’un morceau de cuir cousu. Cette opération délicate précède la pose définitive des deux éclairages supérieurs, de la prise électrique, et du joint du collimateur, ainsi que des colliers de maintien des câbles électrique.

L'empennage vertical

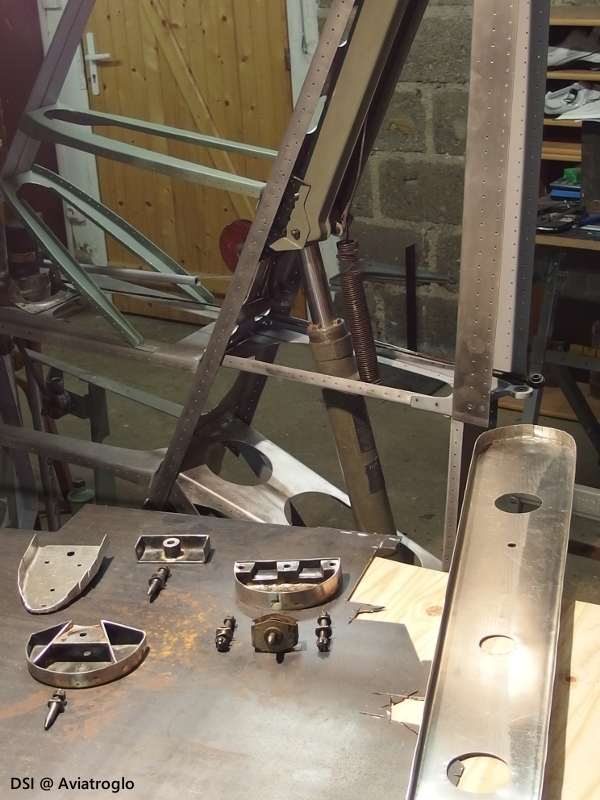

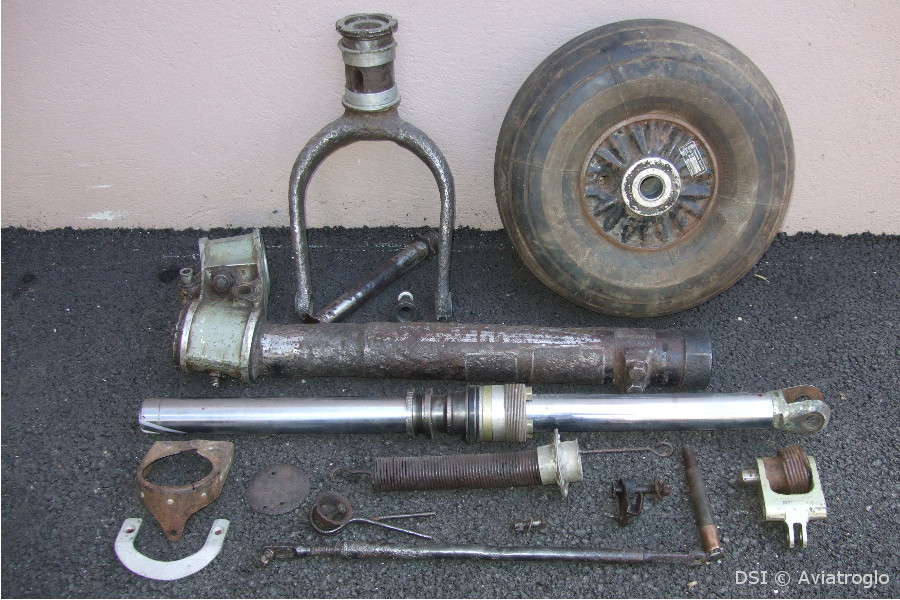

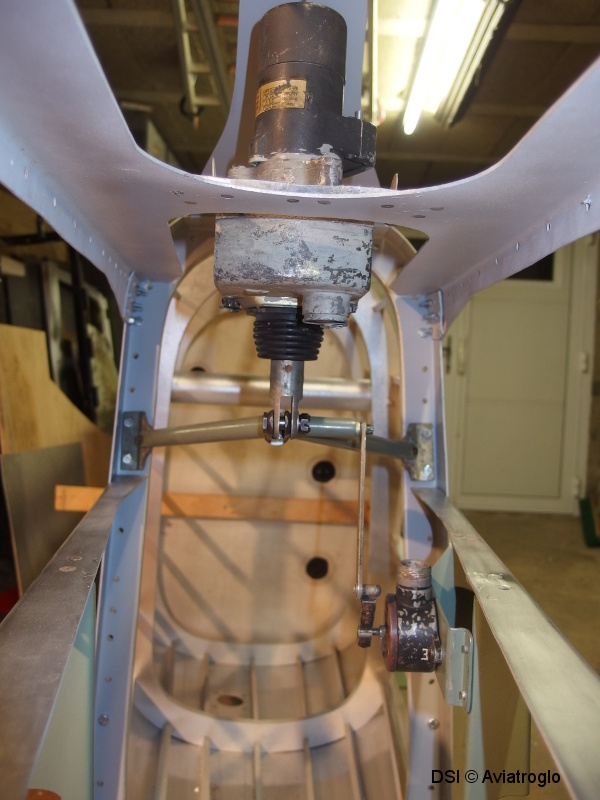

Ensemble train arrière

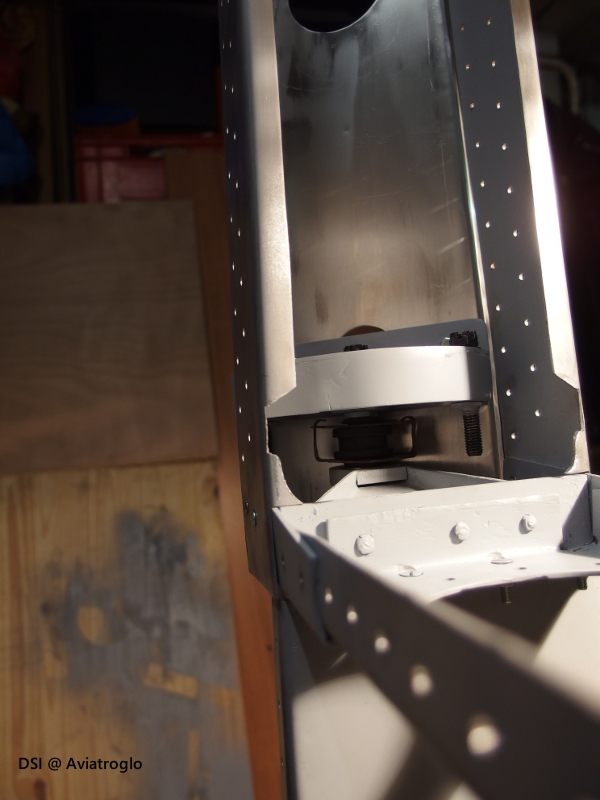

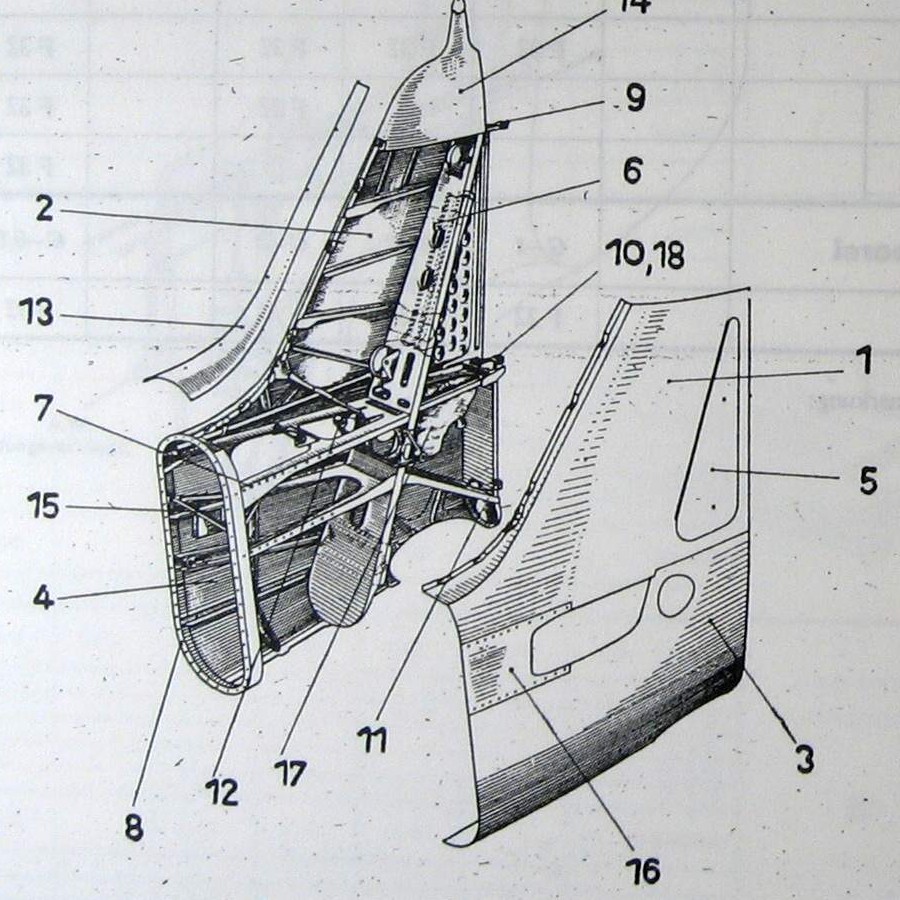

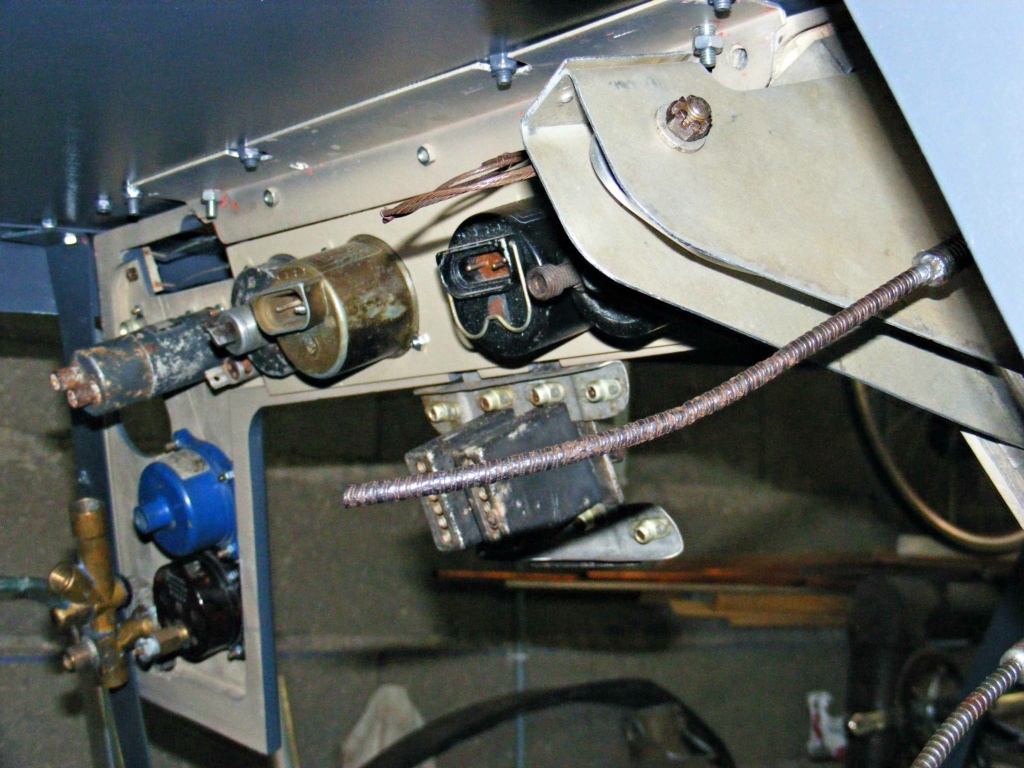

Après avoir démonté, nettoyé, restauré et complété le train arrière de provenance d’un crash, la fabrication de la poutre de queue verticale du mécanisme peut commencer. Cette pièce de structure, permet la fixation inférieure et supérieure du train arrière, la liaison avec la poutre horizontale arrière de la cellule et la liaison avec la gouverne de direction par l’intermédiaire d’une commande par câbles. Cette poutre verticale est construite en aluminium en utilisant une épave, et avec comme documentation des photos et des croquis.

Un gabarit en carton est réalisé qui permet de faire le tracé sur la tôle d’aluminium afin qu’elle soit découpée, pliée et percée. Ensuite, les pièces de maintien du train en acier et les deux glissières en contreplaqué sont confectionnées. A chaque fois cela nécessite prise de côtes, traçage des gabarits, et puis, mise en forme par pliage. La réalisation des pièces est faite avec différents matériaux, aluminium, acier et bois. Des opérations de pointage, perçage, brasage, collage, rivetage, sont nécessaires pour l’assemblage, ainsi que des opérations de ponçage et ajustage pour la finition du sous-ensemble.

Tous ces éléments ayant été réalisés, un montage à blanc est effectué pour faire l’ajustage final. Une fois ces opérations terminées, deux couches de peinture sont appliquées sur les éléments, le train arrière ayant servi de modèle pour la teinte. L’étape suivante consiste à fixer tous ces éléments sur la poutre par rivetage et par vissage. Le moment est venu de monter l’ensemble du train et d’apporter les ajustements nécessaires.

Pièce de crash

Le mécanisme du train arrière restauré

Jonction cellule / empennage

Pour réaliser cet assemblage, la même matière que la poutre verticale a été utilisée. De ce fait, tout l’empennage sera fait en aluminium comme l’original. La technique est toujours identique, documents, prise de côtes, gabarits et façonnage.

L'antenne FUG 16Z

Sur le FW 190A, le support d’antenne est fabriqué en contreplaqué, recouvert de tissu d’entoilage peint. Il est maintenu à l’empennage par deux pièces en aluminium. Le modèle est fabriqué suivant le modèle original, mais sans le revêtement.

Support de gouverne de direction

Fixés sur la poutre verticale principale, les trois supports horizontaux sont équipés de roulements à billes permettant une manœuvre très fluide de la gouverne. Concernant la construction de la pièce supérieure, la base de départ est un élément d’une pièce d’origine, qui est complété. Le support du milieu est ensuite fabriqué en deux parties. C’est une pièce en acier qui supporte le roulement et une pièce en aluminium qui la relie à la poutre verticale. Le support inférieur est d’origine, seul le roulement est neuf. La pièce de jonction, ainsi que le renfort vertical et les renforts latéraux sont en aluminium.

Renfort protection roulette

Le renfort de protection de la roulette de queue qui est en alliage d’aluminium, a deux fonctions; premièrement, de par son évidement, permettre le passage de la roulette et la protéger, et deuxièmement coiffer l’extrémité du tronçon arrière.

Gouverne de direction

Je commence par fabriquer la poutre verticale en aluminium et les trois supports mâles en acier. Ensuite, je réalise les 7 nervures horizontales toujours en aluminium, et assemble le tout.

Les pièces supérieures et inférieures qui sont en aluminium embouti sur l’original seront fabriquées en contreplaqué. Pour cela, je colle plusieurs épaisseurs et sculpte les deux pièces en respectant le plus possible la forme des originaux. Je fixe les deux pièces sur la poutre verticale et les relie par une pièce inférieure en acier comprenant le support du feu de position et le tabs réglable de couleur rouge. Puis deux pièces en aluminium viennent relier la partie supérieure.

J’ajoute le feu de position et le tube de protection de son câble électrique. La gouverne de direction est montée sur l’empennage en positionnant l’entretoise qui permet de fixer les commandes rigides.